معرفی گیربکس حفاری و چاه و نحوه عملکرد آن

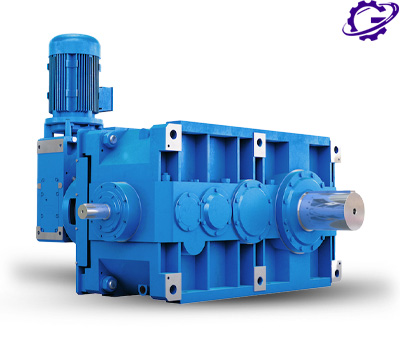

دستگاههای حفاری، به عنوان تجهیزات صنعتی مهمی بشمار میروند، که در صنایع نفت و گاز، ساختمانسازی، معدن و صنایع دیگر نقش بسزایی دارند. گیربکس حفاری یکی از مهم ترین وسیله هایی است که در فرآیند حفاری استفاده میشود. وظیفه اصلی گیربکس دستگاه حفاری، انتقال نیرو و گشتاور از الکتروموتور به مته حفاری است. این گیربکس باید بتواند در شرایط سختی که در فرآیند حفاری بوجود میآید، مانند ارتعاشات شدید، بارهای سنگین، دماهای بالا و رطوبت بالا، به طور ایمن و با قابلیت اعتماد عمل کند.

علاوه بر این، گیربکسهای دستگاه حفاری باید دارای مقاومت و استحکام بالا، عمر طولانی و عملکرد قابل اعتماد باشند. گیربکسهای دستگاه حفاری معمولاً از جنس فولاد یا آلیاژهای قوی مانند فولاد ضدزنگ ساخته میشوند. این گیربکسها شامل دندهها و محورهای متحرکی هستند که نیرو و گشتاور را به سمت مته حفاری منتقل میکنند. همچنین، برخی از گیربکسهای دستگاه حفاری ممکن است دارای سیستم تنظیم گشتاور باشند که به اپراتور امکان میدهد تنظیمات مختلفی را برای نیازهای مختلف حفاری انجام دهد.

اهمیت گیربکس در دستگاه حفاری از آنجا مشخص است که عملکرد کل دستگاه حفاری به عملکرد صحیح گیربکس حفاری بستگی دارد. هر گونه خرابی یا نقص در گیربکس میتواند منجر به توقف عملیات حفاری، حادثه و خسارتهای جدی شود. بنابراین، نگهداری، تعمیر و عیب یابی منظم گیربکس دستگاه حفاری بسیار اهمیت دارد.

مشخصات فنی گیربکس حفاری

نوع گیربکس: خورشیدی، هلیکال، شافت مستقیم

جنس بدنه: چدن

توان: معمولا 20 تا 30 اسب

تعداد استیج: 1 استیج، 2 استیج، 3 استیج، 4 استیج، 5 استیج

نوع خروجی: معمولا فلنج دار با شافت تک خار

بازه دور خروجی (rpm): معمولا بین 30 تا 40

| نوع گیربکس | خورشیدی، هلیکال، شافت مستقیم |

| جنس بدنه | چدن |

| توان | معمولا 20 تا 30 اسب |

| تعداد استیج | 1 استیج، 2 استیج، 3 استیج، 4 استیج، 5 استیج |

| نوع خروجی | معمولا فلنج دار با شافت تک خار |

| بازه دور خروجی (rpm) | معمولا بین 30 تا 40 دور در دقیقه |

عوامل تأثیرگذار در انتخاب گیربکس حفاری

انتخاب گیربکس برای دستگاههای حفاری یک فرایند مهمی است که باید عوامل مختلفی را در نظر گرفت. برخی از عوامل مهم در این انتخاب شامل موارد زیر میشود:

- نوع حفاری: گیربکس باید با نوع حفاری (افقی یا عمودی) سازگاری داشته باشد و بتواند بارهای سنگین را تحمل کند. برای حفاری افقی، توانایی تحمل بارهای سنگین تر بسیار مهم است.

- عمق حفاری: با افزایش عمق حفاری، فشار وارد بر گیربکس نیز افزایش مییابد. بنابراین، گیربکس باید از قدرت و استحکام بیشتری برخوردار باشد تا بتواند با فشارهای بالاتر مقابله کند.

- توان الکتروموتور: توان الکتروموتور میتواند تعیین کنندهای برای توان مورد نیاز گیربکس باشد. گیربکس باید دارای توانی مناسب برای ایجاد حرکت و فشار موردنیاز باشد.

- نوع مته حفاری: گیربکس باید با نوع مته حفاری مورد استفاده سازگاری داشته باشد تا بتواند به طور صحیح با آن هماهنگی داشته باشد و عملکرد بهینه ارائه دهد.

- شرایط محیطی: در نهایت، محیط حاکم بر دستگاه حفاری نیز باید مورد توجه قرار گیرد. گیربکس باید قادر باشد در شرایط سخت محیطی مانند بارهای سنگین، ارتعاشات شدید، دمای بالا و رطوبت بالا، بهطور ایمن و قابلاطمینان عمل کند

ویژگی و مزایای گیربکس حفاری و چاه

گیربکسهای مورد استفاده در دستگاههای حفاری برای انجام کارهای سنگین نیاز به ویژگیهای خاصی دارند. از جنبههای فنی و عملکردی، این گیربکسها باید از ویژگیهای زیر برخوردار باشند:

- تحمل بار و مقاومت بالا: نقطه قوت اصلی گیربکسهای حفاری، توانایی تحمل بارهای سنگین و ضربات احتمالی است. این ویژگی مهم است بهویژه زمانی که دستگاه حفاری در معرض فشارها و ضربات زیاد قرار دارد.

- جنس مقاوم و مستحکم: استفاده از مواد مقاوم و مستحکم در ساخت این گیربکسها باعث افزایش دوام و مقاومت در برابر شرایط سخت محیطی میشود.

- انتقال کمترین مقدار لرزش: لرزش کم از ویژگیهای اساسی گیربکسهای حفاری است. لرزش زیاد میتواند باعث آسیب به دستگاه حفاری و سایر قطعات آن شود.

- نسبت تبدیلهای متنوع: گیربکس باید قادر به ارائه نسبتهای تبدیل متنوع باشد تا بتواند با نوع و عمق حفاری متناسب باشد.

- قابلیت کوپل با متههای حفاری: گیربکس باید دارای خروجی مناسبی باشد که بتواند به متههای حفاری مختلف متصل شود و توانایی انجام کارهای مختلف را داشته باشد.

- تنظیم دور خروجی مناسب: دور خروجی گیربکس باید قابل تنظیم باشد تا بتواند با سرعت دوران مته حفاری هماهنگ شود و کارایی حفاری را به حداکثر برساند.

ویژگیهایی که در بالا به آن اشاره کردیم واقعاً از اهمیت چشمگیری برخوردارند و به عنوان ویژگیهای کلیدی برای گیربکسهای دستگاه حفاری مطرح میشوند. تحمل و مقاومت بالا، جنس مقاوم و مستحکم، لرزش کم، وجود نسبت تبدیل های متنوع، قابلیت کوپل با مته های حفاری، تنظیم دور خروجی مناسب، تولید گشتاورهای زیاد و خروجی های متنوع از جمله مواردی هستند که امکانات و عملکرد گیربکس دستگاه حفاری را تعیین میکنند.

با توجه به این موارد و ساختار فنی موجود در بازار، گیربکسهای خورشیدی و هلیکال یا شافت مستقیم به عنوان گزینههای مناسب برای این نوع صنعت مطرح میشوند. داشتن استیجهای متنوع، این نوع گیربکسها را به یک گزینه قدرتمند برای کاربردهای حفاری تبدیل میکند. این ویژگیها امکان افزایش گشتاور و کاهش دور را فراهم میکنند که در عملکرد موتورهای حفاری بسیار مؤثر و کارآمد میباشد.

در حفاری، دور خروجی گیربکس بستگی به عواملی مانند قطر مارپیچ، نوع فشار و نیرو مورد نیاز در فرآیند حفاری دارد. عموماً، محدوده دور خروجی معمولاً بین 30 تا 40 دور در دقیقه و با توان 20 تا 30 اسب برای حفاری مناسب است. اما باید توجه داشت که این مقادیر به طور ویژه بستگی به قطر مارپیچ مورد استفاده دارد.

در حفاری، استفاده از گیربکس با خروجی فلنجدار و شافت تک خار توصیه میشود. این نوع خروجی در گیربکسهای خورشیدی وجود دارد و برای صنعت حفاری بسیار مناسب است. گیربکس با خروجی فلنجدار و شافت تک خار قدرت و قابلیت انتقال بار سنگین را داراست و میتواند سرعت را به خوبی کنترل کند. این نوع گیربکس به طور معمول در شرایط سخت محیطی عملکرد قابل اطمینانی ارائه میدهد.

انواع گیربکس چاه و حفاری

گیربکسهای استفاده شده در دستگاههای حفاری معمولا به دو دسته اصلی، گیربکسهای دندهای و گیربکسهای خورشیدی، تقسیم میشوند.

گیربکسهای دندهای از رایجترین نوع گیربکسهای استفاده شده در دستگاههای حفاری هستند. این گیربکسها در انواع مختلفی از جمله گیربکسهای حلزونی، مارپیچی، شافت مستقیم و غیره تولید میشوند. هر نوع از این گیربکسها وظیفهها و عملکردهای مختلفی دارند که بسته به نیازهای دستگاه حفاری مورد استفاده قرار میگیرند.

گیربکسهای خورشیدی نیز از قدرت و استحکام بالایی برخوردار هستند و در شرایط سخت محیطی، عملکرد قابلاطمینانی ارائه میکنند. این گیربکسها معمولاً برای مواقعی که نیاز به انتقال قدرت بالا و استحکام در برابر فشارهای زیاد استفاده میشوند و به دلیل خصوصیات مثبت خود، در دستگاههای حفاری از آنها استفاده میشود.

ویژگی های مهم گیربکس های استفاده در ماشین های حفاری

گیربکسهای صنعتی حفاری معمولاً از مواد مانند چدن یا فولاد ساخته میشوند. این مواد به دلیل دوام و استحکام بالا برای کاربردهای سنگینی همچون حفاری مناسب هستند و توانایی انتقال نیرو و مقاومت در برابر فشارها و حرارتهای مختلف را دارند.

شفت ورودی گیربکس از طریق کوپلینگ یا تسمه و پولی به الکتروموتور متصل و نیروی اولیه را دریافت میکند. همچنین، شفت خروجی معمولاً با اتصالات رزوهای مجهز شده است تا بتواند به انواع متهها یا وسایل دیگر متصل شود و نیرو یا چرخش را انتقال دهد.

برای حفظ کارکرد بهینه و طول عمر بالای گیربکسهای صنعتی، نگهداری و روانکاری منظم از اهمیت ویژهای برخوردار است. چرخ دندهها و یاتاقانها باید به وسیله گریس یا روغن مناسب، روانکاری شوند تا از سایش زیاد یا خرابیهای زودرس جلوگیری شود. روغنکاری به موقع و صحیح یکی از عوامل مهم در حفظ عملکرد بهینه گیربکسها و پیشگیری از خرابیهای غیرمنتظره است.

بنابراین، گیربکسهای استفاده شده در ماشینآلات حفاری معمولا دارای ویژگیهای خاصی هستند که برای مقابله با شرایط سخت این نوع حفاری طراحی شدهاند. این شامل ویژگیهایی مانند مقاومت بالا در برابر فشار و شوکهای مکانیکی، سیستمهای خنککننده قوی و استحکام ساختاری مناسب میشود.

نتیجه گیری

انتخاب گیربکس مناسب برای دستگاه حفاری نیازمند نیازسنجی دقیقی است. بررسی عواملی مانند اندازه شفت ورودی و خروجی گیربکس، نوع دندهها، نسبت دنده، حداکثر سرعت و توان ورودی گیربکس و سایر پارامترها بسیار حائز اهمیت است. گیربکس متناسب با نیازهای خاص خود را انتخاب نموده و در این موقعیت، مشاوره و راهنمایی از افراد متخصص در این زمینه کمک بزرگی به شما خواهد کرد. با این کار، هزینههای خود را بهینهسازی کرده و راندمان و کارایی کلی سیستم را افزایش خواهید داد.

به منظور دریافت مشاوره، آگاهی از لیست قیمت خرید و سفارش محصولات با مشاورین و کارشناسان شرکت گذرگاه صنعت و تجارت ایرانیان تماس حاصل فرمایید.

شماره تماس: 20089 888 - 021

فکس : 23015 888 - 021

در اسرع وقت پاسخگو هستیم.